Thomas Sievers, Head of Evaluation, lässt seine Argusaugen über das Metall gleiten. Irgendwo auf der 10,40 Meter langen Linie hakt es – und er kann es gar nicht leiden, wenn es hakt. Dieses Mal ist der Grund schnell gefunden und leicht behoben: Die Ausscheidebox für Leerblister der BLU 200 ist voll. In den vergangenen Monaten hatte sich Sievers mit ganz anderen Herausforderungen auseinanderzusetzen. Eine neue Linie auf Linie zu bringen, ist kein Spaziergang – vor allem, wenn es die erste ist, die komplett im Haus getestet wird.

„Wir haben noch nie zwei neue Maschinen auf einmal herausgebracht – und noch keine Maschine in diesem Ausmaß getestet“, sagt der Produktmanager Werner Blersch. Mit dem Ausmaß meint Blersch, dass Uhlmann sich für den Test der BLU 200 und des C 200 quasi in einen Pharmahersteller verwandelt: Fünf Millionen Ampullen wurden gekauft, eine Halle angemietet, eine Produktionssituation wie beim Kunden nachempfunden.

„Am Anfang war hier nichts: kein Strom, kein Netzwerk, keine Markierungen“, sagt der initiierende Projektleiter Giuseppe La Gattuta mit ausholender Armbewegung über den abgetrennten Hallenbereich hinweg, in dem die Linie seit Juli steht. Oder eigentlich alles andere als steht. Denn sie soll zeigen, was sie kann – und was sie noch nicht kann. „Wir fahren die Linie bis an die Leistungsgrenzen und manchmal sogar darüber hinaus, um ihre Schwachstellen auszuloten“, erklärt Blersch.

Keine Überraschungen beim Kunden

Das ist der Sinn hinter dem so umfangreichen wie aufwendigen Testlauf: Schon die ersten Kunden sollen sich künftig auf reibungslose Abläufe verlassen können. „Auch, wenn jemand einen Prototyp anschafft, erwartet er, dass alles läuft. Es ist für beide Seiten viel besser, wenn das auch so ist“, sagt Blersch. Um das zu erreichen, setzte sich das Team zum Projektstart im August 2019 technische, qualitative und optionale Ziele, beispielsweise das Erfassen der Zeiten für einen vollständigen Formatwechsel oder die Steigerung der Overall Equipment Effectiveness (OEE), also der Gesamtanlageneffektivität.

Was nach grauer Theorie klingt, hat an der mannshohen Wand, die den Testbereich in der Halle umgibt, bunte Spuren hinterlassen. La Gattuta zeigt auf eine mit Ausdrucken übersäte Wand. Die Blätter sind systematisch geordnet, verschiedenfarbige Balken verbildlichen unter anderem, welche Probleme am häufigsten auftreten. Der Balken, der für gravierende, weil zum Produktionsstillstand führende Probleme steht, wurde im Lauf der festgehaltenen Monate deutlich kürzer. „Die Leistung wird immer besser“, sagt Blersch.

Auspacken im Akkord

Die Produktionsabläufe wurden vorab mit verschiedenen Kunden besprochen und, wo möglich, angewandt. Die anfallenden Produktionsmengen sind enorm und müssen gehandelt werden. Das gestaltet sich schwierig. Das eingesetzte Personal kommt mit dem Auspacken der produzierten Faltschachteln nicht hinterher.

Die Produktionsabläufe wurden vorab mit verschiedenen Kunden besprochen und, wo möglich, angewandt. Die anfallenden Produktionsmengen sind enorm und müssen gehandelt werden. Das gestaltet sich schwierig. Das eingesetzte Personal kommt mit dem Auspacken der produzierten Faltschachteln nicht hinterher.

Doch auch von solchen Erkenntnissen profitiert Uhlmann für die Zukunft: „Wir schaffen hier die Basis für eine neue Art, wie wir bei Uhlmann Produkte serienreif bekommen“, sagt La Gattuta. Ganz abgeschlossen ist diese Fundamentlegung noch nicht. Als das Team zum Projektabschluss Anfang Dezember die Ergebnisse des Produktionstests vorstellt, fehlt etwa das Häkchen hinter dem Stabilitäts- und Qualitätsnachweis anhand der OEE-Steigerung. „Wir haben in den vergangenen Monaten jeden Tag darum gekämpft, einen Schritt weiterzukommen, und haben große Fortschritte gemacht. Aber wir sind noch nicht gänzlich am Gesamtziel Leistungsermittlung und -verbesserung angelangt“, sagt Sievers. „Deshalb arbeiten wir auch nach Ende des Projekts weiter daran, alle Ziele zu 100 Prozent zu erreichen.“

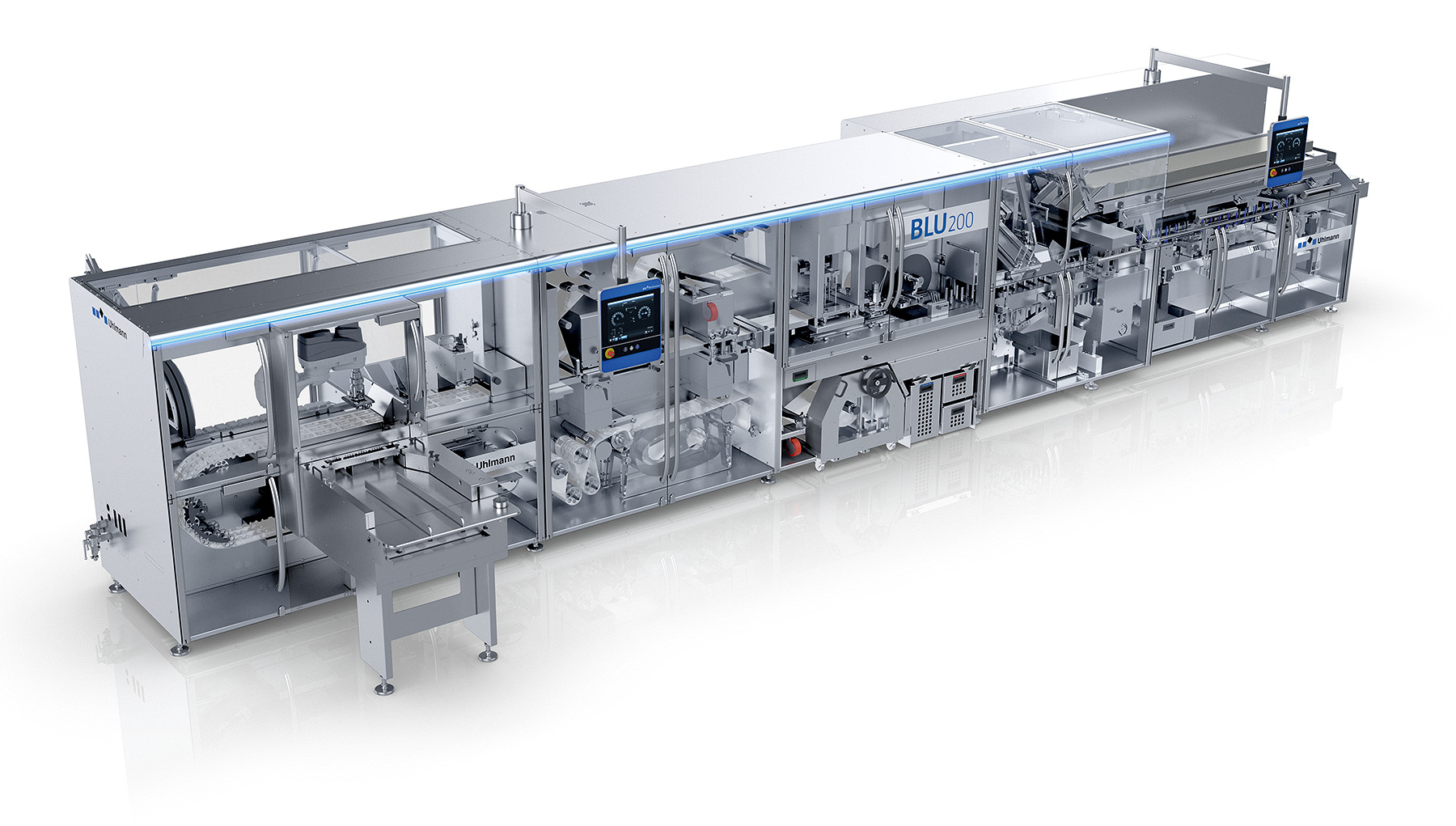

Entdecken Sie die Features der BLU 200 durch Klick auf die Symbole

BLU 200 und C 200

Mit der neuen Linie erschließt Uhlmann neue Marktsegmente. Die BLU 200 hat eine Leistung von bis zu 200 Blistern und Faltschachteln pro Minute. Kunden können dank der flexiblen Zuführung schnell zwischen Vials, Ampullen und Spritzen wechseln – kleinere Losgrößen sind damit kein Problem.

Weitere Innovationen sind beispielsweise der integrierte Formfolienspeicher in der Maschine, der einen Wechsel der Folienrolle während des laufenden Betriebs erlaubt, die Formeinheit im unteren Teil der Maschine, die Entkopplung des oberen und unteren Maschinenteils mittels Umlenkung über ein Pendel, wodurch die Maschine für Liquida-Verpackungen Kompaktheit gewinnt.

Optimiert sind zudem die Ausscheideboxen, der Abfallschneider und vor allem die neue Übergabe mit Flächensaugern zur prozesssicheren Übergabe von ungesiegelten Blistern. Beim Kartonierer C 200 ist der Formatbereich unterteilbar, damit ist eine Doppeltaktung möglich und der C 200 schafft bei Schachteln bis zu 85 Millimetern wie die Blistermaschine ebenfalls 200 Stück in der Minute.

Verpassen Sie keine Geschichte!

Abonnieren Sie jetzt den pactuell-Newsletter und erhalten Sie Infos zu neuen Artikeln direkt in Ihr E-Mail-Postfach:

Informationen zum Abo und zum Datenschutz finden Sie hier.